Vinylesterharze

Vinylesterharze (Kurzzeichen VE-Harze, auch Phenacrylatharze genannt) sind Kunstharze, die im ausgehärteten Zustand duroplastische Kunststoffe von hoher Festigkeit und chemischer Beständigkeit bilden. Vinylesterharze werden neben Epoxidharzen und ungesättigten Polyesterharzen (UP-Harze) bei der Herstellung glasfaserverstärkter Kunststoffe verwendet. VE-Harze bestehen aus einem Prepolymer mit zwei oder mehr Acrylat- oder Methacrylat-Gruppen („Vinylester“) und einem Monomer mit Vinylgruppe, meist Styrol. VE-Harze unterscheiden sich von den UP-Harzen, da bei VE-Harzen die reaktionsfähigen C=C-Doppelbindungen nur endständig am Prepolymer auftreten und bei der Härtung der Harze zu einer weniger engmaschigen Vernetzung der Duroplaste führt.[1] VE-Harze zählen zu den Reaktionsharzen, da bei der Härtung kein Kondensat freigesetzt wird.

Herstellung

[Bearbeiten | Quelltext bearbeiten]

Vinylester

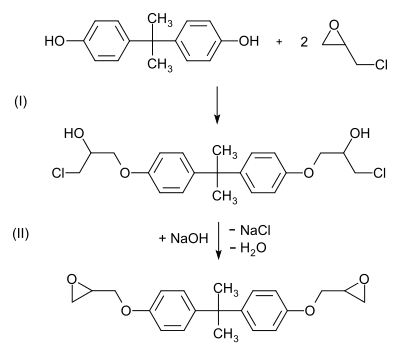

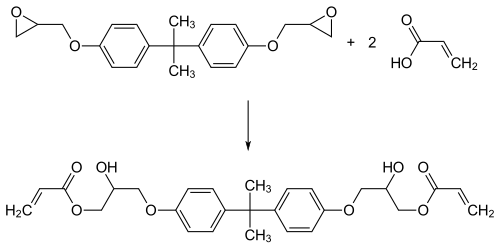

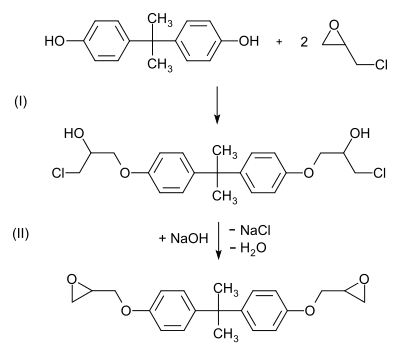

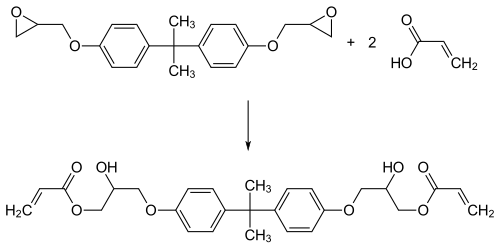

[Bearbeiten | Quelltext bearbeiten]Vinylester werden als Prepolymer durch Veresterung von Epoxidharzen mit Acrylsäure oder Methacrylsäure hergestellt. Als Epoxide werden neben Novolak-Epoxidharze meist Bisphenol-A-diglycidylether verwendet. Typisch ist die Umsetzung von Bisphenol A mit Epichlorhydrin zum Epoxid und die anschließende Veresterung mit Acrylsäure.[2]

Synthese von Bisphenol-A-diglycidylether.

Synthese von Bisphenol-A-diglycidylether. Epichlorhydrin wird an Bisphenol A addiert und es entsteht Bis(3-chlor-2-hydroxy-propoxy)bisphenol A. Anschließend wird in einer Kondensationsreaktion mit einer stöchiometrischen Menge an Natriumhydroxid das Bis-Epoxid gebildet. In einer Additionsreaktion bildet sich aus den Epoxid-Gruppen des Bisphenol-A-diglycidylethers und der Acrylsäure ein Ester mit einer Vinylgruppe.

Vinylmonomer

[Bearbeiten | Quelltext bearbeiten]Das Reaktionsprodukt wird danach beispielsweise in Styrol mit einem Massengehalt von 35 bis 45 % gelöst. Dem mehr oder minder viskosem Produkt können noch Additive, wie Beschleuniger für die Härtung (Sikkative) oder Paraffine zur Hemmung der Verdampfung des Monomers während der Härtung zugesetzt werden.

Härtung

[Bearbeiten | Quelltext bearbeiten]Nach Zusatz eines Peroxid-Initiator setzt eine radikalische Copolymerisation des Styrols und des ungesättigten Prepolymers ein.[3] Als Initiatoren werden Verbindungen, wie Dibenzoylperoxid und Methylethylketonperoxid eingesetzt. Neben Warmhärtung ist durch Zusatz von Beschleunigern eine Kalthärtung möglich. Mit Photoinitiatoren ist auch eine UV-Härtung möglich.[1]

Die Härtung von Novolak-Vinylestern läuft analog. Für Duroplasten mit hoher Anwendungstemperatur werden bei Novolak-Vinylestern zusätzlich auch Diisocyanate eingesetzt, die eine unter Bildung von Urethangruppen zusätzliche Vernetzung zwischen den Hydroxygruppen des Prepolymers erlauben. Diese Harze werden Vinylesterurethanharze (VEU-Harze) genannt.[1]

Eigenschaften

[Bearbeiten | Quelltext bearbeiten]Das gehärtete Harz lässt in der Anwendung Dauertemperaturen bis 125 °C zu und ist beständig gegen 37%ige Salzsäure und 50%ige Natronlauge. Im Vergleich zu den spröden Duroplaste aus UP-Harzen führt die geringere Vernetzung zu einem recht schlagzähen und etwas flexibleren Material. Die Bruchdehnung liegt zwischen 5 bis 6 %.[2]

Anwendung

[Bearbeiten | Quelltext bearbeiten]- Chemischer Apparatebau: Behälter, Rohre, Kühltürme

- Kfz-Bau: Ölsumpfwannen, Zylinderkopfdeckel, großflächige Karosserieteil

- Sport: Bootsmasten, Skistöcke

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ a b c Gottfried Wilhelm Ehrenstein: Faserverbund-Kunststoffe, Carl Hanser, München, 2006, S. 60f. (Eingeschränkte Vorschau).

- ↑ a b Wolfgang Kaiser: Kunststoffchemie für Ingenieure, 3. Auflage, Carl Hanser, München, 2011, S. 435 f.

- ↑ Eintrag zu Vinylester-Harze. In: Römpp Online. Georg Thieme Verlag, abgerufen am 7. Juni 2014.